Außen mit Tierbildern bedruckt, innen grau und ein wenig spröde: Blöcke und Hefte aus Recyclingpapier, die ab Mitte der 1980er-Jahre in den Schreibwarenläden auftauchten, waren für alle Verbraucher mit aufkeimendem Umweltbewusstsein die erste Wahl beim Kauf – auch wenn die Tinte ein wenig verlief und man schnell das Etikett verpasst bekam, öko zu sein.

Dass es sich keinesfalls um eine »grüne« Neuerfindung handelte, weiß bis heute kaum jemand: Die Geschichte des Papierrecyclings reicht bis ins 18. Jahrhundert zurück.

Als Erfinder gilt Justus Claproth (1728–1805), ein Jurist in Göttingen. Damals konnte man aus Altpapier nur braune Pappe für Verpackungen gewinnen. In seiner 1774 veröffentlichten Schrift »Eine Erfindung aus gedrucktem Papier wiederum neues Papier zu machen« beschreibt Claproth, wie er gemeinsam mit dem Papiermacher Johann Engelhard Schmidt aus drei schlecht bedruckten, dicken Folianten, die sie mit Wasser vermengten und auflösten, neue Papierbögen herstellte. Wieder bedruckt, dienten ihm die Bögen gleich als Material für seine Veröffentlichung. Der innovative Clou: Mithilfe von Wascherde wuschen Schmidt und Claproth die Druckertinte aus dem Altpapier heraus, die Druckfarbenentfernung – heute Deinking-Verfahren genannt – war erfunden.

Erst 180 Jahre später, ab Mitte der 1950er-Jahre, setzte sich das Verfahren in der industriellen Papierherstellung durch und wurde kontinuierlich verbessert. Immer hochwertigere Ergebnisse erzielten einen immer höheren Weißgrad des Papiers. Modernes Recyclingpapier bietet in seiner Optik und Funktionalität Eigenschaften, die mindestens vergleichbar sind mit herkömmlichem Frischfaserpapier und es teilweise sogar übertreffen.

Vielseitige Fasern

»Papier ist eines der wenigen nachhaltigen Produkte, das aus nachwachsenden Quellen stammt. Und durch die mehrfache Rezyklierung und Wiederverwendung der Fasern kann der Verbrauch von Ressourcen wesentlich reduziert werden, ohne die Gebrauchseigenschaften zu beeinträchtigen«, sagt Ernst Brunbauer, Geschäftsführer der Lenzing Papier GmbH. Seit 2008 leitet er das Traditionsunternehmen, das 1892 in Oberösterreich am Flüsschen Ager als Papiermühle gegründet worden war. Bereits 1984 startete Lenzing Papier mit der Herstellung von Recyclingprodukten; seit knapp 30 Jahren bescheinigt ihnen die Zertifikation mit dem Blauen Engel, dass sie zu 100 Prozent aus Altpapier bestehen. Heute ist das Unternehmen weltweit Marktführer für Recyclingpapiere. Pro Jahr produzieren 180 Mitarbeiter etwa 100 000 Tonnen Papier. Der größte Teil, durchschnittlich 35 Prozent, findet Abnehmer in Deutschland.

Der Stolz auf die Firma ist Ernst Brunbauer in jedem Satz anzumerken. Nicht nur wegen der Nachhaltigkeit der hergestellten Produkte, sondern auch, weil auf dem gesamten Werksgelände ein Kreislaufsystem dazu führt, dass so viele Rohstoffe wie möglich wiederverwendet werden. Der Großteil des benötigten Stroms stammt aus eigener Produktion, ebenso die verwendete thermische Energie, die Prozesse laufen weitgehend CO2-neutral ab. Auch das für die Papierherstellung notwendige Wasser wird aufgefangen und mehrfach genutzt. Hierfür betreibt Lenzing AG auf dem Firmengelände die größte nicht kommunale Kläranlage Österreichs.

Um hochwertiges Recyclingpapier herzustellen, bedarf es eines einwandfreien Ausgangsmaterials. Bei Lenzing Papier wird das bereits vorsortierte Altpapier zumeist in Mitteleuropa eingesammelt und als Ballen in großen Hallen gelagert. Jeder Ballen besteht aus einer bestimmten Sorte von Altpapier: etwa geschredderte Akten, Makulatur aus Druckereien oder unverkäufliche Bücher von Verlagen. »Wir stellen das Ausgangsmaterial nach der immer gleichen Rezeptur zusammen, ähnlich wie der Winzer, der aus unterschiedlichen Traubensorten seinen Cuvée gewinnt«, erklärt Alexander Zacherl, der im Unternehmen für Altpapiereinkauf, Ausrüstung und Controlling zuständig ist. Für die Qualität essentiell sei, dass nur holzfreies – also aus reinem Zellstoff bestehendes – Altpapier verwendet werde.

Das Geheimnis der Reinheit

Die Altpapieraufbereitung geht in Lenzing direkt vor Ort vonstatten, so ist weder die Zwischentrocknung nötig noch fallen beim Transport des Grundstoffs Treibhausgase an. Auf einer riesigen Waage werden die einzelnen Ballen zunächst gewogen, dann landet das Material im Pulper, einer Art Rührbottich. Dort wird es mit Wasser vermischt und auf etwa 80 Grad erhitzt. Grobe Verunreinigungen wie Plastik lassen sich hier aussortieren. Die Fasern beginnen sich zu lösen, die Pulpe, ein dicker Brei, entsteht. Dieser gelangt über Rohre in den ersten von vier Behältern, in dem Enzyme und Luft hinzugefügt werden. Unter ständigem Rühren lösen sich die Farbpartikel aus dem bedruckten Papier und steigen in Schaum gebunden nach oben, wo sie abgesaugt werden. In jedem Behälter wiederholt sich das Verfahren – der Faserstoff wird immer reiner. Durch Pressung eingedickt und dann erhitzt gelangt er in den Disperger, eine Art Fleischwolf. Hier bleiben die letzten groben Partikel auf der Strecke. Soll das Endprodukt besonders weiß werden, durchläuft die Masse nochmals den Deinking-Prozess.

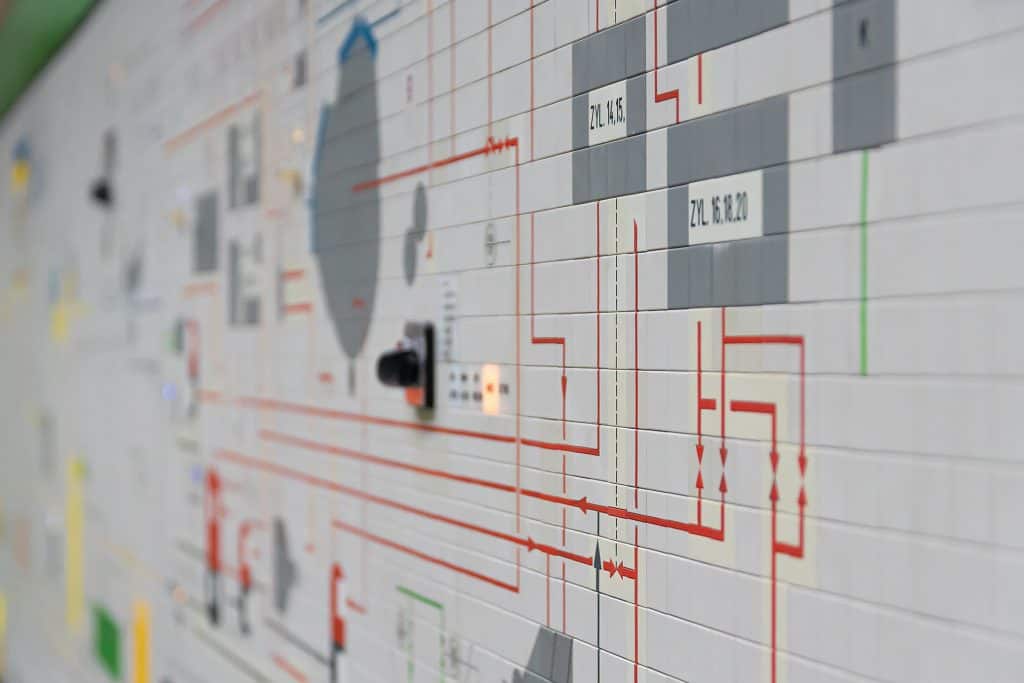

Zuletzt gelangt die Pulpe zum Herzstück der Produktion, der 15,5 Meter hohen und 65 Meter langen Papiermaschine. Schon seit 36 Jahren verrichtet sie unermüdlich und nachhaltig ihre Arbeit. Koordiniert wird sie aus der Schaltwarte, einem großen Raum mit mehreren PC-Arbeitsplätzen und einer Vielzahl blinkender Kontrollelemente an den Wänden. »Von hier aus steuern wir den Produktionsvorgang und können bei Problemen jederzeit eingreifen«, sagt Alexander Zacherl. Hier stellen seine Mitarbeiter die Parameter für die unterschiedlichen Papiersorten ein, um gemäß den Bestellungen des Papiergroßhandels zu produzieren: Papier in unterschiedlichen Weißgraden und Gewichten entsteht.

Drei Partien fürs Papier

Die Papiermaschine besteht prinzipiell aus den drei Abschnitten Siebpartie, Pressenpartie und Trockenpartie. In der Siebpartie wird der Faserstoff auf ein fünf Meter breites feines Sieb aufgebracht, damit überschüssiges Wasser abtropfen kann. In der Pressenpartie landet das feuchte Faservlies auf einem Pressfilz, in der Fachsprache heißt das »abgautschen«. Mehrere Rollen pressen die Papiermasse, um das Material zu verdichten und nochmals mechanisch zu entwässern. Der Begriff Trockenpartie ist selbsterklärend: Hier wird die Papierbahn mithilfe von dampfbeheizten Zylindern getrocknet und anschließend bei Bedarf weiterbehandelt. Beispielsweise muss bei Papier, das später beschreib- und bedruckbar sein soll, durch Aufbringen einer Leimschicht die Saugfähigkeit reduziert werden – bei Lenzing setzt man dazu Weizenstärke ein. Besonders glatte Oberflächen entstehen, wenn das Papier zusätzlich mit einer dünnen Schicht Kalziumkarbonat veredelt wird. In diesem Fall gelangen die Produkte mit der Bezeichnung »gestrichen« oder »coated« in den Handel. Von zwei Walzen geglättet, erreicht die Papierbahn schließlich die Rollenaufwicklung. Während des Wickelvorgangs dokumentieren Kameras jeden möglichen Fehler wie Risse oder Knicke. Vom Eintritt des Faserstoffs in die Papiermaschine bis zum fertigen Papier dauert es nur 50 bis 60 Sekunden.

Von jeder der 14 Tonnen schweren Papierrollen werden Proben genommen, die zur Qualitätskontrolle ins hauseigene Labor wandern. Zuletzt werden die Rollen mit einem Kran zu diversen Schneidemaschinen transportiert, die sie in verschieden breite Rollen schneiden oder die klassischen Bögen für den Bogenoffsetdruck erstellen. Gebündelt und verpackt warten die Papierpakete im Lager auf den Versand und ihre weitere Bestimmung.

Von der Öko-Bilanz zur Preis-Frage

Bis zu sechs Mal können Papierfasern wiederverwertet werden. Recyclingpapier dient in Büros als Kopier- und Schreibpapier und wird für sämtliche Drucksachen wie Kataloge, Flyer, Broschüren sowie Verpackungen genutzt und auch bei der Herstellung von Hygieneprodukten eingesetzt. Es lässt sich wie Frischfaserpapier mit allen gängigen Farben bedrucken und auf jede denkbare Art veredeln. Vergleicht man Recycling- mit konventionellem Papier, so unterscheidet es sich nur durch die etwas geringer strahlende Weiße und durch die sogenannten Einschlüsse, winzige faserige Partikelstückchen, die ihm den typischen Charme verleihen. Die Herstellung ist in jedem Fall ökologischer als die des Frischfaserpapiers, da sowohl weniger Wasser als auch weniger Energie nötig sind. Der ökologische Fußabdruck zeigt, dass bei Lenzing Papier etwa 84 Prozent weniger CO2 pro Tonne ausgestoßen wird als bei der Frischfaser-Produktion.

Das Öko-Image früherer Tage haben moderne Recyclingpapiere längst abgelegt, sie liegen mit konventionell aus Holz hergestellten Frischfaserpapieren qualitativ auf Augenhöhe. Nur im Preis unterscheiden sich die Produkte nach wie vor: Noch sind Recyclingpapiere teurer, da ihr Ausgangsmaterial – das aufwändig gesammelte und vorsortierte Altpapier – tatsächlich mehr kostet als Plantagenholz, das oftmals direkt hinter den Papierfabriken wächst.

Mehr Informationen: https://www.lenzingpapier.com/de/home

Sie wollen mehr lesen und Ausgabe 03/2020 als gedrucktes Exemplar erwerben?

Hier geht es zu unserem Online-Shop.